まずはご相談ください!

お問い合わせはコチラ

FACTORY

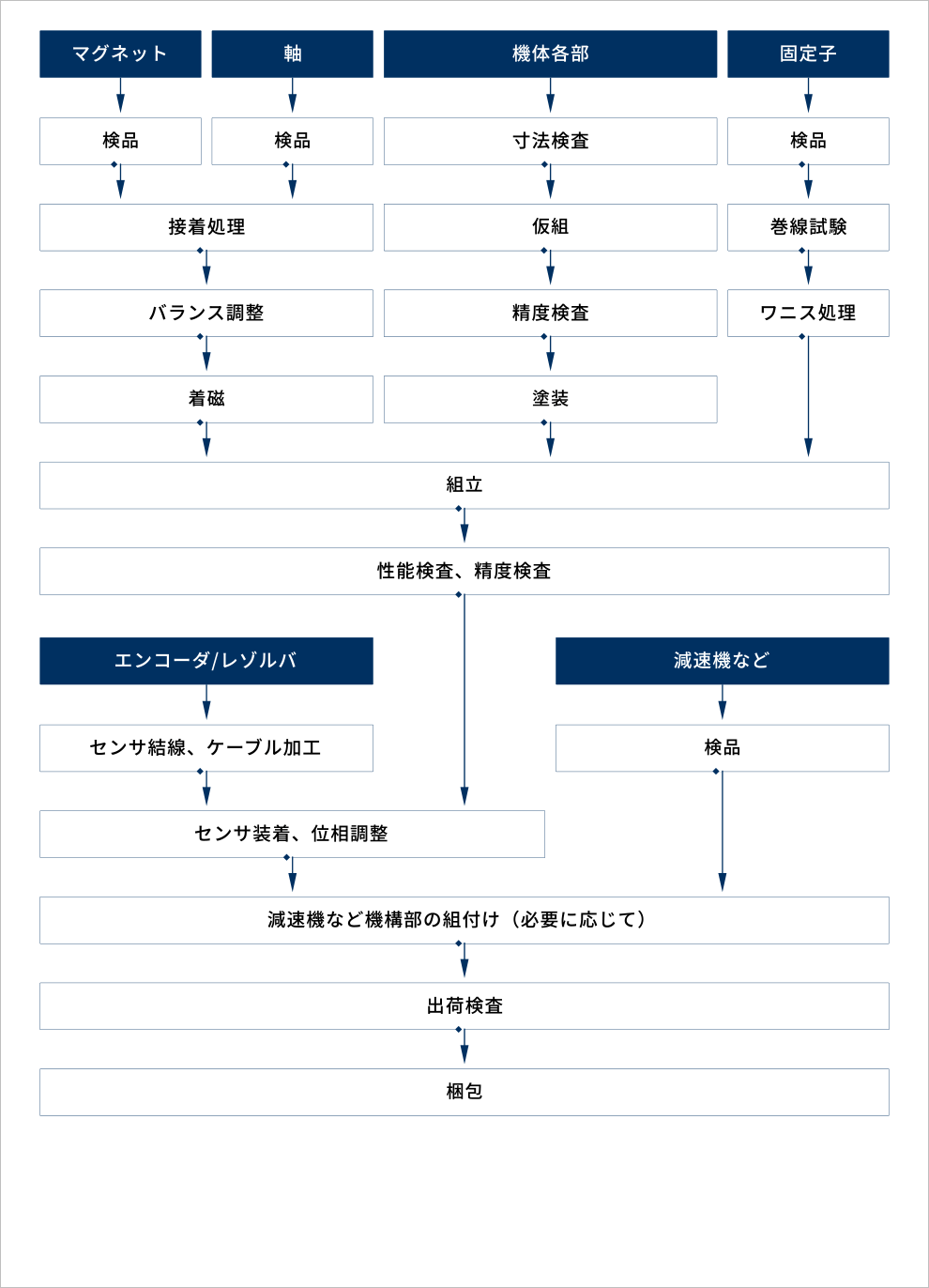

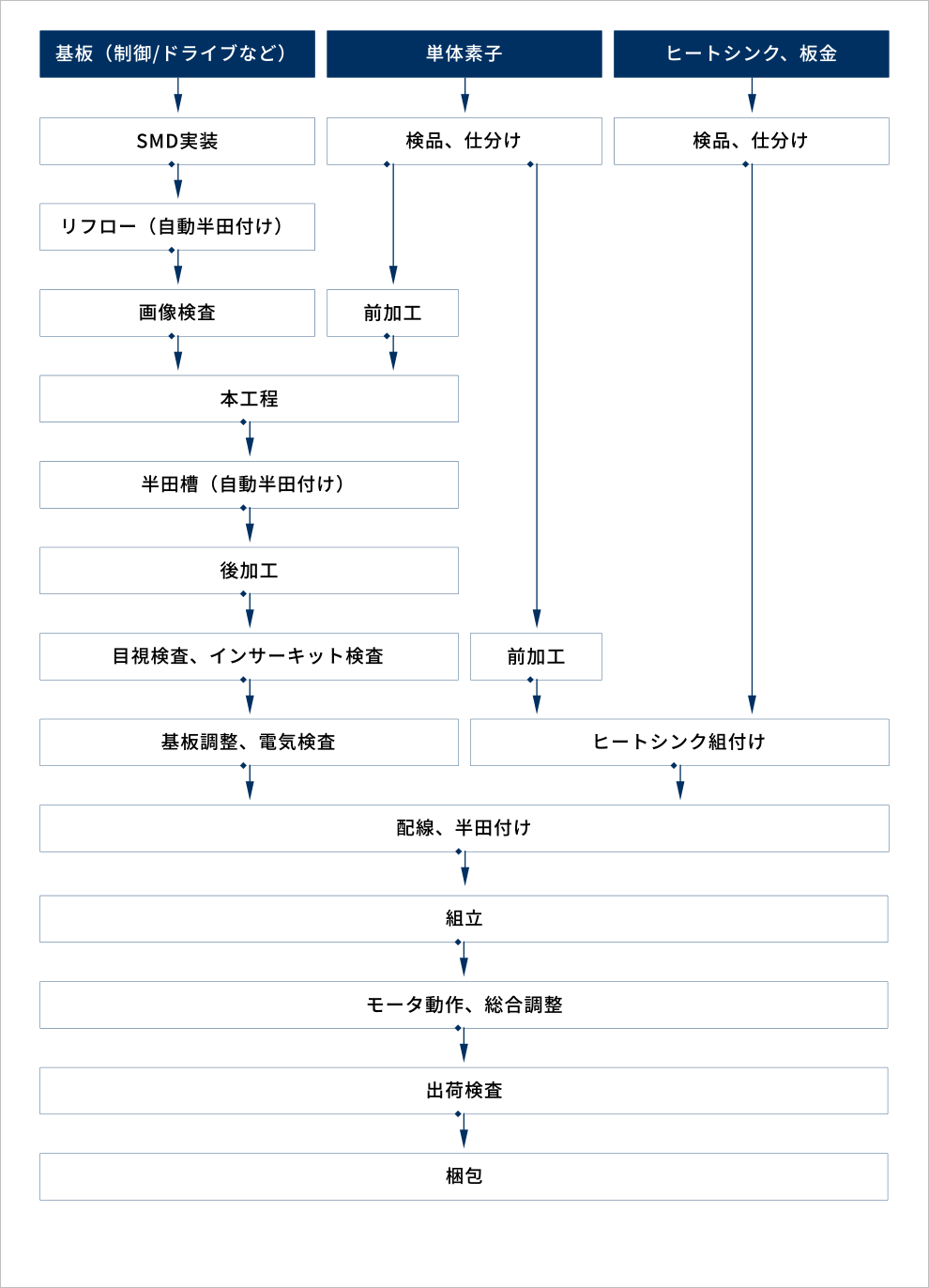

ワコー技研は、横浜市鶴見区に本社工場を置き、製品の開発設計、製造、品質まで自社対応しています。

本社工場は1階から4階まであり、技術部や生産部、営業部、総務・資材・業務などの部署があります。サーボモータやサーボドライバ、ほぼすべての製品で「自社一貫生産」にこだわり、製品検査や品質管理まで社内にて行っています。

お客様ニーズにお応えし、短納期、安定供給を実現するため、ムリ・ムダのない工程管理と生産体制を構築しています。

社内では工場やオフィスを問わず、5S活動を実施。

すべての従業員がモノづくりに集中でき、

働きやすい環境づくりをめざしています。

顧客先からの

要求事項を満たし、

満足度を高める

製品とサービスを提供

生産工程内における

不具合の是正を行い、

クオリティーの高い

製品を提供

生産工程内の

5S活動を実施

×

工場内は工程ごとにラインを設けており、

最新の製造・検査装置が充実。

自社内で一貫生産が可能なため、

高品質、かつスピーディーに製品をご提供できます。

工場では、約24000台/年の製品を出荷しており、

その9割がOEM・ODM品となります。

お客様ブランドを扱うにあたり、最善の注意を心がけて製造しております。

※出荷台数は過去5年の平均値です

×

×

当社、本社工場のフロアマップです。(表内の各フロアをクリックすると、各所の説明が表示されます。)

×

各種の測定器や実験資材があり、 製品化に向けて 基板のハード検証や製品デバックを行います。

×

静電気やインパルスなどの一部ノイズ耐性試験、隣には打ち合わせスペースがあり、お客様との技術的な打合せを行います。

×

技術はモータ設計、電気設計、制御設計の3グループで製品開発を進めており、情報共有のため同フロアに配置されてます。

×

年末調整や勤怠など、提出書類に不備があっても優しく教えてくれる人材が揃っています。

×

社員には明らかにされていない秘密の部屋。(近日公開)

×

ご返却いただいた製品の動作確認や調査、修理作業を行います。またODM、OEM品のオーバーホール作業もあわせて行っています。

×

製造工程内に於ける品質管理と不適合処理、当社製品および購入部材のクレーム処理を行います。

×

専用に設計された治具を使用しての電気検査、基板信号のレベル調整などを行います。

×

製品としての基板組み合わせで調整を行います。また、組みあがったドライバをモータに接続し最終検査を行います。

×

間欠的にモータを駆動させる治具や恒温槽を使用して、ドライバのエージングを行います。

×

製品として組みあがったモータを組合せドライバに接続し、最終検査を行います。

×

ケーブルやコネクタなどの線材加工、製品としての総合組立てを行います。

×

着磁ヨークと高圧電源を使用して、軸に接着したマグネットを着磁(磁化)します。

×

半自動機などでコイル状にまとめた銅線を鉄心に組み込んで、巻線を製造しています。

×

熱硬化型の接着剤などを使用して、機体と巻線、軸とマグネットの接着を行います。また焼バメなどの高温作業も行います。

×

ハーネスや半田付けによる内部配線と、基板やヒートシンク、板金などの組立て作業を行います。

×

ローダー→印刷機→マウンター→リフロー→アンローダーと一連の実装工程を経て、SMD 実装を行います。

×

SMD 実装後の全基板に対し、搭載されている全部品の実装方向、半田状態 (未半田、チップ立ち等)の検査を行います。

×

共晶半田用静止型半田槽と鉛フリー半田用噴流式半田槽があり、製品仕様に準じた半田槽にて自動半田を行います。

×

実装に必要な処理を行う前加工、それらの部品を挿入し、自動半田に回す本工程、手実装や修正の後加工後、最終検査を行います。

×

お客様や加工業者に接する重要な窓口業務。資材の受け入れ、お客様からのお問い合わせ、注文の対応を行っています。

×

旋盤やフライス加工機を用いて、量産部品の追加工や新規開発の試作部品を製作します。

×

鉄心に収めたコイルにワニスを含侵(がんしん)させます。ワニスがすき間にしみ込むことで、絶縁特性の向上とコイルの振動が抑制されます。

×

ノギスやマイクロメータ、ダイヤルゲージなどを使用し、部品が設計公差に収まっていることを検査します。

×

可動部コイルとシャフト型マグネットの製作および組立てと検査を行います。

×

モータ技術、制御技術の探究と製品化、また、当社の未来へつながる開発や技術継承などの課題解決を担います。

×

実際に動いている台車を見ながら製品のご相談、使用方法の説明を行います。

×

小型モータ用に着磁器から各種検査装置が揃っており、組み立て、出荷検査まで行っています。